На сегодняшний день горячее цинкование является одним из наиболее эффективных средств защиты металла от неблагоприятных воздействий окружающей среды: коррозия, окисление.

Оцинковка металла

Оцинковка металла - это особый вид металлообработки, в основе которого лежит диффузия - то есть процесс, при котором металлическая деталь погружается в жидкий цинк, атомы которого проникают сквозь металл и остаются на внешней поверхности изделия.Нанесенный таким способом защитный слой может быть толщиной от 60 до 200 микрометров. Величина оцинкованного покрытия зависит от ряда параметров: условий эксплуатации изделия, конкретной необходимости заказчика и характеристик металлического изделия. В результате образуется цельное цинковое покрытие, которое не будет повреждено даже при дальнейшей транспортировке, монтаже и эксплуатации изделия.

Технология горячего цинкования

Основным этапом процесса защиты металла от коррозии является погружение изделия в жидкий цинк. Однако чтобы горячее цинкование дало результат по качеству и по длительности эффекта, изделие следует предварительно тщательно подготовить и выполнить другие, не менее важные процедуры.Этап навески металлических изделий

Навеска (по завершению процесса - съем) изделий – это установка металлического изделия путем его подвески на специальные траверсы с помощью проволоки, которая может быть диаметром от 2 до 6 мм, в зависимости от массы погружаемого изделия. Обычно навес осуществляется механически, поэтому его выполнение напрямую зависит от особенностей самого изделия.Так, угол навеса ограничен не только его габаритами, но также и ванной цинкования. Правильно выполненный навес влияет на качество будущего цинкового покрытия и толщину защитного антикоррозийного слоя: чем меньше угол наклона, тем больше толщина, а значит, и качество будет несравненно лучше.

Требования, обязательные для выполнения навеса:

- Металлическое изделие должно быть полностью охлаждено.

- Исключается любое соприкосновение погружаемого изделия с другими предметами.

- Увязка и отгрузка должна выполняться только посредством тканевого троса.

Этап обезжиривания

За годы работы мы твердо убедились в том, что абсолютно любоеметаллическое изделие, отправляемое на цинкование, в большей или меньшей степени загрязнено маслами или жирами. Причиной этому является предшествующие действия с металлом – что особенно актуально для листового металлопроката.

После контакта с атмосферой мног

ие вещества изменяются, что дополнительно затрудняет их удаление, а проникновение таких веществ в поры изделия усугубляет задачу по очистке. Многие рассматривают этап обезжиривания как один из самых важных среди остальных этапов по подготовке изделия к процессу травления.

ие вещества изменяются, что дополнительно затрудняет их удаление, а проникновение таких веществ в поры изделия усугубляет задачу по очистке. Многие рассматривают этап обезжиривания как один из самых важных среди остальных этапов по подготовке изделия к процессу травления.

Этап травления

Металл обладает свойством окисляться. То есть поверхность металлического изделия покрывается слоями оксидов, толщина и общий состав которых невозможно предугадать, так как он формируется постепенно и зависит от окружающих условий. Этот слой оксидов - главный враг качественного горячего цинкования, поскольку он препятствует соединению железа и жидкого цинка, значит, должен быть полностью удален с поверхности изделия до выполнения оцинковки.При механической очистке (пескоструйный тип) процедура травления металла кислотами – необходимый этап, предшествующий цинкованию. Для травления наиболее часто используется соляная кислота, ввиду ее активности даже при комнатной температуре, реже применяется серная кислота.

Этап промывки

Данный процесс необходим для предотвращения кислоты HCI и оксидов железа в ванну для флюсования и затем в ванну цинкования. Несмотря на флюсующие действия железа, его присутствие на металле играет больше отрицательную роль, поэтому периодически проводится анализ растворов для баланса корректировки имеющихся параметров.

Данный процесс необходим для предотвращения кислоты HCI и оксидов железа в ванну для флюсования и затем в ванну цинкования. Несмотря на флюсующие действия железа, его присутствие на металле играет больше отрицательную роль, поэтому периодически проводится анализ растворов для баланса корректировки имеющихся параметров.Этап флюсования

Стадия предварительного флюсования является заключительным в общем комплексе очистки металла перед выполнением термо-металлургической реакции с цинком. Слой флюса помогает достижению идеально чистой поверхности металла до его непосредственного погружения в расплавленный цинк. Это достигается несколькими средствами: удалением нерастворимых солей и загрязнений, которые могли бы остаться даже после процесса травления; а также предотвращает возникновение солей и оксидов, которые часто появляются при транспортировке к цинковой ванне; также от оксидов освобождается сама ванна.В общем виде, флюс является как бы очищающим раствором, благодаря которому обрабатываемая поверхность металла не только предохраняется от лишних контактов с внешней средой, но и окончательно устраняются все загрязнения. Флюс проявляет себя также как посредник между слоем цинка и металлической поверхностью, обеспечивая прочное сцепление между материалами.

Сушка металлических изделий

Именно на этапе сушки заканчиваются все реакции, приводящие к образованию флюсующих свойств. Расплавленный цинк вступает в активное взаимодействие со сталью и образуется так называемый раствор «сильной кислоты».Металлическое изделие, подвергаемое оцинковке, предварительно подогревается в сушильной печи, где температура на выходе может достигать 70-100C. Важность этапа сушки также обусловлена тем, что из изделия выпаривается лишняя влага. Однако при чрезвычайно высоких температурах соль может разложиться в короткие сроки, а это значит, что процесс флюсования пойдет насмарку и сцепление металла с цинком будет значительно хуже. С другой стороны, при недостаточно высокой температуре, может увеличиться риск скорого нового окисления, что приведет к дефекту металлического изделия.

Выполнение горячего цинкования

Антикоррозийная защита состоит из слоев:

- Гамма-слой, толщиной 1 мкм, состоящий из 25% цинка и 75% стали.

- Дельта-слой с 10% железа в составе.

- Дзета-слой с 7% железом и ориентированными по высоте кристаллами.

- Эта-слой – наружный слой, в котором присутствует практически чистый цинк.

Покрытие металла цинком в Санкт-Петербурге

Выполнить такую металлообработку можно только с помощью специального оборудования и обладая высокими производственными мощностями. Компания "ЭнергоСталь" занимается производством металлоконструкций и металлических изделий высокого качества в Санкт-Петербурге не первый год. За длительный срок мы отточили технологию горячего цинкования металла до совершенства, а также приобрели все необходимое, чтобы в разумные сроки проводить работы по оцинковке металла в малых и больших объемах.

Оцинковка от компании "ЭнергоСталь":

- Производится в точности с действующим ГОСТ 9.307.-89.

- Собственный цех по изготовлению металлоконструкций позволяет нам исправлять недостатки изделий при подготовке их к цинкованию.

- Минимальные сроки исполнения заказа.

- Собственные производственные мощности позволяют браться за заказы любого объема: от металлических изделий до целостных конструкций.

- Цинкование металла можно сразу включить в стоимость при заказе у нас металлоконструкций по индивидуальным чертежам.

- Приятные цены, скидки на крупные заказы.

Контроль прочности и толщины соединения металла с цинком проходят:

- Сварные узлы в количестве до 5%, минимум от 1 штуки.

- Отдельные составляющие конструкций из стали в количестве до 1%, но не менее 2 штук от партии.

- Детали для крепежа в количестве не менее 3 штук от партии.

Вопросы по цинкованию

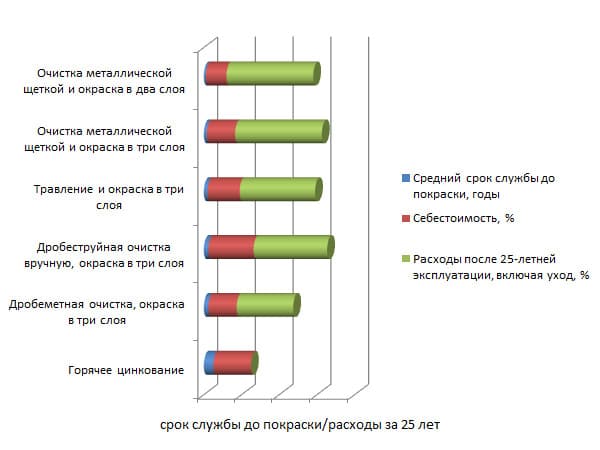

Несмотря на популярность горячего цинкования и явные преимущества метода, данная технология все же иногда отходит на второй план в сравнении с другими средствами защиты металла. Однако как показывает практика, при расчете жизни изделия в среднем в 25-30 лет, оцинковка металла в конечно итоге оказывается в несколько раз дешевле, так как не требует никаких коррекций и последующего ремонта. Поэтому горячее цинкование считается международным стандартом в сфере защиты металла от коррозии.Для чего проводится горячее цинкование металла?

Оцинковка металлической поверхности образует защитный барьер против воздействий окружающей среды, благодаря физико-химическим свойствам цинка. Наиболее востребовано для металлоизделий, эксплуатируемых в агрессивных средах или в условиях повышенной влажности.

Каковы этапы цинкования?

- Входной контроль состояния металлоконструкций.

- Подготовка поверхности металлоконструкций к оцинкованию.

- Оцинкование.

- Доработка цинкового покрытия.

- Оценка качества покрытия на соответствие нормативу.

- Оформление документа о качестве.

Как горячее цинкование влияет на эксплуатацию изделия?

Срок эксплуатации металлоизделий после технологии оцинковки определяется конструкцией разработчика конкретного изделия и зависит от ряда факторов:

- воздействие нагрузок;

- условия эксплуатации;

- режимы периодического ремонта;

- и других.

Коррозионная защита при оценке играет немаловажную роль, и учитывается конструктором при установлении параметров по сроку службы.

При правильном расчете и нормальной эксплуатации оцинкованные изделия могут служить до 50 лет.

Какова износостойкость оцинкованного покрытия?

Зависит от условий по эксплуатации, а также скорости распространения коррозии в мкм/год:

- сельская атмосфера-1-2.2;

- городская -2.8-5.6;

- промышленная -5.5-11;

- морская-2.3-7;

Какие изделия можно подвергать горячему цинкованию?

Защита металла горячим цинком производится для изделий:- изготовленных из низкоуглеродистых сталей;

- сталей обыкновенного качества;

- и конструкционных сталей, в том числе повышенной прочности.

Можно ли наносить на оцинкованную поверхность другие покрытия?

Допускается нанесение лакокрасочных и полимерных покрытий — комбинированные покрытия.Что выгоднее: лакокрасочное или оцинкованное покрытие?

Несмотря на сравнительную дешевизну лакокрасочного покрытия, для условий длительной эксплуатации металлоизделий в различных отраслях промышленности целесообразнее проводить оцинковку поверхности. Средний срок службы оцинкованного изделия примерно в 5 раз выше срока службы окрашенного изделия до наступления фазы его ремонта.

Что нужно учесть при проектировании перед дальнейшим цинкованием?

- Марку стали, закладываемую для металлоизделия;

- Размеры металлоизделия;

- Конструкция металлоизделия, обеспечивающая технологичность при погружении в расплав;

- Конструкция металлоизделия, обеспечивающая исключение воздушных карманов и закрытых полостей;

- Толщины деталей в сборных конструкциях не должны иметь значительный разбег по толщине основы и обладать одинаковым химическим составом.

Почему оцинкованное покрытие становится пятнистым?

В процессе цинкования возможна разнотонность покрытия. Причиной этому служат:

- повышенное содержание углерода, фосфора, кремния;

- медленное охлаждение металла после оцинкования;

- теплоемкость крупногабаритных изделий вызывает рост железоцинкового сплава, который проникает на поверхность чистого цинка, образуя тускло-серые пятна;

- увеличение выдержки в расплаве повышает толщину интерметаллических фаз.

Можно ли самостоятельно выбрать толщину покрытия?

Не допускается. Это функции проектных организаций.Для чего создаются технологические отверстия?

Технологические отверстия выполняются для поступления расплавленного цинка и растворов внутрь изделий и затем стекания их из ванн предподготовки и ванны цинкования.Что такое «белая ржавчина» и как ее избежать?

«Белая ржавчина» - это объёмные слои на покрытии оксида и гидроксида цинка. Может содержать коричневые гидроксиды железа. Чтобы избежать ее появления, нужно:- исключить хранение изделий, только что подвергшихся оцинковке, во влажной атмосфере до момента формирования слоя карбоната цинка;

- исключить воздействие атмосферной влаги с наличием кислоты и соли типа хлористого натрия;

- организовать хранение изделий в хорошо вентилируемых помещениях;

- создать низкую влажность воздушной атмосферы в месте хранения изделий после горячего цинкования.